Jak skutecznie wprowadzać w zakładzie przemysłowym nowe technologie? Wspólnie z menedżerami firm różnych branż próbujemy ułożyć katalog uniwersalnych dobrych praktyk.

Cyfryzacja w gospodarce i nowe, oparte przede wszystkim na wykorzystaniu danych technologie to w przemyśle trend, od którego nie ma odwrotu. Inwestycje w automatyzację, robotyzację i narzędzia Przemysłu 4.0 są coraz częściej codziennością firm funkcjonujących w Polsce.

Trendy wyznaczają zakłady światowych potentatów, ale doświadczenia cyfrowe mają za sobą już także firmy średnie, a mniejsi – często kooperanci dużych lub eksporterzy na wymagające rynki – podążają za tendencją, by zapewnić jakość i standardy nieosiągalne w tradycyjnym modelu produkcji.

– Nie można bać się eksperymentować, ale też bez skrupułów trzeba wycinać te rozwiązania, które nie są opłacalne – uważa Magdalena Walczak, Digital Change Lead w zakładach 3M SuperHub. Fot PTWP

– Nie można bać się eksperymentować, ale też bez skrupułów trzeba wycinać te rozwiązania, które nie są opłacalne – uważa Magdalena Walczak, Digital Change Lead w zakładach 3M SuperHub. Fot PTWPMenedżerowie odpowiedzialni za wdrożenia w firmach przemysłowych podkreślają często, że Przemysł 4.0 to nie technologie – nie w nich tkwi istota zmian. Najważniejsza okazuje się taka modyfikacja w metodach zarządzania i organizacji produkcji oraz kompetencjach załogi, by cyfrowa rewolucja w fabryce przyniosła rzeczywiste korzyści. Innymi słowy – cyfryzacji nie da się kupić i „zainstalować”. To złożony, ciągły, specyficzny dla każdej firmy proces – trudno tu o gotowe recepty.

Warto jednak, wkraczając w świat cyfrowej produkcji, poznać dobre praktyki i wykorzystać doświadczenie tych, którzy są w tej dziedzinie specjalistami (dostawcy i użytkownicy technologii), mają za sobą ciekawe doświadczenia wdrożeniowe.

Zdaniem Pawła Dziekońskiego, wiceprezesa zarządu Fakro, kluczowe jest zdefiniowanie „stanu posiadania”. Chodzi o wiedzę, jaki poziom wytworzenia produktów w sztukach lub jaki poziom wydajności jest niezbędny z perspektywy popytu rynku, jakie mamy moce obecnie i jak wysoki jest koszt ich pozyskania.

– Podejmując decyzję o wprowadzeniu rozwiązań Przemysłu 4.0, trzeba działać bardzo racjonalnie: wiedzieć, jakie dane chce się zbierać i jak je potem wykorzystać. Dziś należy to jeszcze dobrze przeliczyć, biorąc pod uwagę, że wartość CAPEX-u (nakładów inwestycyjnych) w firmie może się zmniejszyć pod presją kryzysu – dodaje Dziekoński.

– Wprowadzanie innowacji jest ryzykowne – nie ma tutaj bezpiecznego, sprawdzonego gruntu - stajemy się pionierami, którzy mogą sporo zyskać, ale także wiele stracić – uważa Dariusz Kozak, właściciel firmy Polcomm. Fot. arch. PTWP

– Wprowadzanie innowacji jest ryzykowne – nie ma tutaj bezpiecznego, sprawdzonego gruntu - stajemy się pionierami, którzy mogą sporo zyskać, ale także wiele stracić – uważa Dariusz Kozak, właściciel firmy Polcomm. Fot. arch. PTWPZbigniew Stokłosa, Manufacturing Engineering Manager EMEA w Nexteer Automotive, za podstawę uważa dobrą analizę najnowszych trendów i narzędzi dostępnych na rynku oraz doświadczeń innych firm.

– Potrzebna jest analiza tego, co dziś daną firmę w procesie wewnętrznym limituje – pod kątem wymagań klientów i rynku. Mając te dwie kwestie zebrane razem, możemy wybrać rozwiązania, np. przeniesienie projektowania procesu do etapu symulacji komputerowych z użyciem cyfrowych bliźniaków.

Po zidentyfikowaniu potrzeb i zbadaniu technologicznych możliwości czas na pierwszy krok.

– Sugeruję przeprowadzenie „pilotów” dla wymyślonego rozwiązania, dzięki czemu zweryfikujemy, czy założenia zostaną zrealizowane zgodnie z oczekiwaniami – radzi Magdalena Walczak, Digital Change Lead w zakładach 3M SuperHub we Wrocławiu. – Proponuję, by celować w stabilne technologicznie rozwiązania z rozsądnymi granicami serwisowymi. Jeśli nie wiemy, od czego zacząć, można benchmarkować się z innymi lub też zorganizować audyt z firmą zewnętrzną.

– Warto zobaczyć, czy coś takiego gdzieś działa w rzeczywistości, lepiej nie być królikiem doświadczalnym nawet w procesie wdrażania czegoś bardzo nowoczesnego – radzi Krzysztof Gablankowski, Plant Manager ZF Częstochowa. Fot. arch. PTWP

– Warto zobaczyć, czy coś takiego gdzieś działa w rzeczywistości, lepiej nie być królikiem doświadczalnym nawet w procesie wdrażania czegoś bardzo nowoczesnego – radzi Krzysztof Gablankowski, Plant Manager ZF Częstochowa. Fot. arch. PTWPJacek Daukszewicz, wiceprezes ImFactory, spółki z Grupy Astor, widzi problem „jak zacząć” z pozycji specjalistycznej firmy wdrożeniowej i dostawcy technologii.

— Profesjonalna analiza przedwdrożeniowa pomoże nam sformułować i odpowiednio zakomunikować jasno sprecyzowane i uzgodnione cele projektu – podsumowuje i wylicza jej niezbędne elementy: profesjonalną ocenę stanu obecnego, rekomendację dla stanu przyszłego, opis wymagań i kluczowych celów poszczególnych interesariuszy, proces doboru rozwiązania, odpowiadającego rzeczywistym potrzebom grup, plan rozwoju kompetencji w zespołach użytkownika i wreszcie model wdrożenia.

Pytanie o efekty nowych pomysłów jest z oczywistych względów kluczowe, ale odpowiedzi zaczyna się od frazy „zależy od”.

– Nie można bać się eksperymentować, ale też bez skrupułów trzeba wycinać te rozwiązania, które nie są opłacalne. Pytanie, co znaczy opłacalne – rozważa Magdalena Walczak z 3M SuperHub.

Niektóre z rozwiązań, które wymagają nakładu pracy, nie przynoszą od razu benefitów, a są jedynie „aktywatorem” kolejnego przynoszącego efekty rozwiązania - i trzeba zrobić ten pierwszy krok, by móc robić kolejne. Przykładami mogą być raporty np. o energii lub szeroko rozumiane podłączenie maszyn do sieci (procesowej) i zbieranie danych.

Zwykle pierwszą rzeczą, która przychodzi na myśl, zrównanie efektywności z opłacalnością, jednak za chwilę zaczynamy się zastanawiać, czy wprowadzenie efektywnych rozwiązań nie jest zbyt kosztowne i czy zwrot z takiej inwestycji nie wydaje się zbyt długi – nieopłacalny – dzieli się wątpliwościami Jacek Daukszewicz. I radzi: – Zgodnie z jedną z zasad Lean Six Sigma wprowadzajmy najpierw zmiany usprawniające, minimalizujące straty, niewymagające nakładów finansowych.

Zbigniew Stokłosa zwraca uwagę na rozwiązania, które pomagają optymalizować procesy produkcyjne już na etapie ich konstrukcji.

– Dzięki temu możemy obniżyć koszty uruchomienia projektu i skrócić czas wdrożenia. Szczególnie ważne jest to dziś, gdy rynek wymaga naszej gotowości na szybkie zmiany i dalsze redukcje czasu wdrożenia projektów – podkreśla menedżer Nexteer Automotive.

Wprowadzając nowe technologie, nie da się unikać błędów choćby dlatego, że na razie nie można mówić o rozwiązaniach powtarzalnych. Uczymy się na błędach i nabywamy z czasem doświadczenia przy prowadzeniu tego typu projektów, porównując oferty firm o podobnym profilu. Rzecz w tym, by płacąc frycowe, nie przepłacić i przy okazji nie zdezorganizować firmy...

O czym pamiętać, by nie ulec złudzeniom, i co robić, by zminimalizować ryzyko chybionej inwestycji? Przy braku w pełni adekwatnych doświadczeń warto poszukać analogii.

– Jeśli temat, który mamy realizować, jest podobny do czegokolwiek, co realizowaliśmy wcześniej, łatwiej będzie uniknąć błędów, bo mamy punkt odniesienia – zauważa Sebastian Procek, dyrektor działu budowy maszyn w firmie AIUT. – Jeśli natomiast temat jest zupełnie nowatorski, należy zapewnić czas na dokładną analizę możliwych problemów.

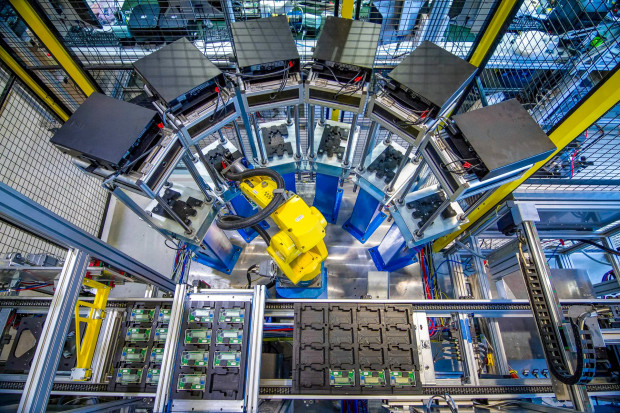

Dbałość o szczegóły, lider prowadzący temat oraz obowiązkowo specjaliści wewnątrz organizacji. To warunki konieczne udanego wdrożenia. Fot. Shutterstock).

Dbałość o szczegóły, lider prowadzący temat oraz obowiązkowo specjaliści wewnątrz organizacji. To warunki konieczne udanego wdrożenia. Fot. Shutterstock).Trzeba budować architekturę rozwiązań. Bardzo niebezpieczne jest wycinkowe inwestowanie w rozwiązania, które zamienia inwestycję w gadżety. Kilkuletni horyzont i danie sobie czasu na korekty pomagają zmniejszyć ryzyko nieudanego wdrożenia.

Skrajnie ryzykowne jest inwestowanie „do połowy”, bez zabezpieczonego budżetu. Wtedy w ogóle założona opłacalność nie ma szansy być zrealizowana, bo nie dochodzi do finalizacji wdrożenia. W inwestycjach w produkcję obowiązuje bowiem zasada premii za kompletność, a każda przerwa w procesie kumuluje koszty i ryzyka. Kompleksowość i ciągłość można jednak widzieć nieco inaczej.

– Mając wizję przyszłości, wiedząc, dokąd zmierzamy, możemy sobie zrobić przystanek. Zatrzymać się na chwilę, przeanalizować sytuację rynkową. Sprawdzić, czy dalsze podążanie ścieżką modernizacji będzie obecnie opłacalne. Jeśli chwilowo nie, można projekt zawiesić – mówi Jacek Daukszewicz.

– Warto zobaczyć, czy coś takiego gdzieś działa w rzeczywistości, lepiej nie być królikiem doświadczalnym nawet w procesie wdrażania czegoś bardzo nowoczesnego – radzi Krzysztof Gablankowski (ZF Częstochowa). – Długo planuj, szybko wdrażaj z małą liczbą zmian w trakcie. Dobra specyfikacja jest kluczowa. Należy wchodzić w szczegóły i mieć lidera prowadzącego temat oraz obowiązkowo specjalistów wewnątrz organizacji.

– Trzeba bacznie przyglądać się postępom w projekcie, mieć przygotowane rozwiązania w ramach planu B i możliwość ich realizacji – podpowiada Dariusz Kozak, właściciel firmy Polcomm, producenta narzędzi skrawających.

Jego zdaniem warto po zakończeniu projektu przeanalizować jego przebieg oraz wszystkie trudności, zdiagnozować ich przyczyny, co pozwoli uniknąć powielania błędów.

Do standardowego repertuaru narzekań przemysłu należą uwagi o nierzetelności ofert dostawców technologii obiecujących gruszki na wierzbie, liczących na profit za „wyimaginowane zmiany”. Dlatego tak ważne jest posiadanie w zespole specjalistów zdolnych zweryfikować przydatność technologii. Kluczem jest już wspomniana ścisła specyfikacja, jasny podział obowiązków i nadzór. Warto wchodzić w relacje długoterminowe czy obejmujące także serwis – wiążące dostawcę z inwestorem.

I wreszcie "odwieczny", domagający się ciągłego przezwyciężania konflikt interesów i chroniczny brak zaufania między osobami zaangażowanymi w produkcję i project managerami IT.

Zdaniem Pawła Dziekońskiego dobrą praktyką staje się równoległe monitorowanie procesu transformacji cyfrowej całej firmy i procesu automatyzacji produkcji. Korzystanie z kompetentnych doradców i niezakładanie, że sami mamy wystarczającą wiedzę, skuteczny zespół własnych inżynierów i menedżerów projektowych oraz integracja zespołów zewnętrznych to przejawy profesjonalizacji, z którymi mamy i będziemy mieć do czynienia.

Jak mówi Paweł Dziekoński, wiceprezes Fakro, na wdrażanie Industry 4.0 w firmie trzeba mieć „wiadro pieniędzy”. Ale w zamian otrzymuje się dużą premię. Fot. Arch. PTWP

Jak mówi Paweł Dziekoński, wiceprezes Fakro, na wdrażanie Industry 4.0 w firmie trzeba mieć „wiadro pieniędzy”. Ale w zamian otrzymuje się dużą premię. Fot. Arch. PTWP – Bycie innowacyjnym wymaga wiedzy, kreatywności, odwagi i przede wszystkim ciężkiej pracy – zastrzega Dariusz Kozak. – Nie ma w tym przypadku dróg na skróty. Wszystkie innowacyjne idee poparte są pracą, doświadczeniem, poważnymi badaniami i rzetelną analizą. Wprowadzanie innowacji jest ryzykowne nie ma tutaj bezpiecznego, sprawdzonego gruntu – stajemy się pionierami, którzy mogą sporo zyskać, ale także wiele stracić.

Na pewno fala automatyzacji i cyfryzacji procesów produkcyjnych nie opadnie. Jeszcze większe znaczenie będą miały symulacje przepływu materiałów czy rozwiązania chmurowe. Na rynku widać bardzo duże zainteresowanie automatyzacją logistyki wewnętrznej czy automatyzacją magazynów. Coraz więcej projektów dotyczyć będzie elastyczności fabryk.

W świetle tych i innych trendów z szerokiego nurtu cyfryzacji polski przemysł jest skazany na podejmowanie ryzyka, o którym wspomina Dariusz Kozak.

Tekst pochodzi z nr. 04/2022 Magazynu Gospodarczego Nowy Przemysł. Wykorzystano wypowiedzi uczestników konferencji Nowy Przemysł 4.0 zorganizowanej w październiku 2022 r.

Oglądasz archiwalną wersję strony Europejskiego Kongresu Gospodarczego.

Co możesz zrobić:

Przejdź do strony bieżącej edycji lub Kontynuuj przeglądanie